微信公众号二维码

微信咨询顾问二维码

新益为精益生产咨询公司概述:随着我国企业管理的不断发展,近年来许多企业正在大力推进精益生产,将其作为实现发展战略的重要举措。通过对多家企业的调研与分析,谈谈企业实施精益生产解决企业管理问题的方法。

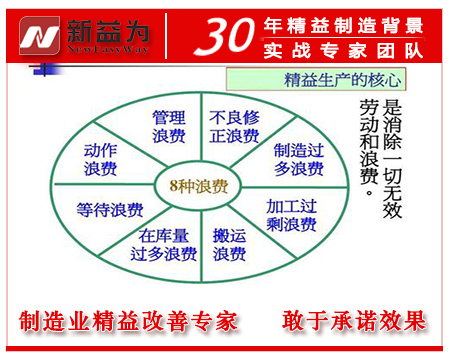

精益生产消除浪费

一、我国企业管理的常见问题

精益生产解决的企业管理常见问题通常以各种浪费的形式表现,如下:

1、生产管理方面

(1)各部门协作能力差。当遇到技术、质量、安全或其他对生产影响较大的事项时,管理部门之间、管理部门与生产承制单位之间存在推卸责任现象。

(2)闲置的浪费。有固定资产的闲置、厂房生产设备的开工不足、人员的冗余、信息闲置、工作程序复杂化等。

(3)管理成本的浪费。生产计划编制不严谨,有关基础数据、信息不准确、不及时,计划数量往往比成品数量高出许多,生产计划执行不严肃。

(4)废品的浪费。工艺、加工设备甚至人为因素的影响,致使加工过程废品过多。

(5)产品缺陷造成的浪费。产品设计缺陷和制造缺陷,使得产品返工,增加了制造成本。

2、生产现场方面

(1)等待产生的浪费。作业不均衡、检修设备、故障排除、施工等待、技术质量问题的解决过程等都使生产过程停滞等待,直接造成损失和浪费。

(2)不良品的浪费。生产制造过程中,不良品的产生直接造成材料、机器设备、人员等方面的浪费。

(3)加工工艺流程的编制、工装设备的使用不合理导致的浪费。

(4)库存搬运的浪费。库存会产生搬运、堆积、放置、防护处理、寻找等浪费。

3、人员素质方面

企业由于种种因素的影响,致使高水平的管理人员、专业技术人员和技能人才的流失。

二、精益生产解决企业管理常见问题的方法

1、加强精益生产管理培训

通过学习和培训,提高员工操作技能和管理能力,以及对精益生产方式的认知水平。企业要运用授课、标语、报纸、宣传橱窗等多种形式进行培训、宣传教育。通过培训要使每个员工重新认识自己,把自己当作精益生产团队的成员参与其中。

2、抓好现场管理

搞好现场管理是精益生产的管理基础,其管理状态的优劣直接影响着员工的工作表现和工作效率。采用5S管理是创建一流生产环境的重要举措,创造有条不紊的现场环境、维护最佳作业流程、控制异常流程,保证成品、半成品、在制品、返修品和废品区域清楚、帐物相符,物流顺畅、信息准确。

3、完善质量管理

精益生产要求将质量管理落实到每道工序、每个员工的操作中。当操作者出现质量问题时有权停止生产、及时通知管理者,共同找出问题的根源,彻底解决问题。

生产过程推行先进先出控制法,对原材料、元器件、零部件和成品均采用先进先出的原则,便于追溯质量问题。

4、实行标准化作业

标准化作业是精益生产方式的重要内容,在开始阶段标准化作业可以分步走。

第一步:可按原有的习惯和现有的工艺编制初步的作业标准,且作业标准应能正确反映现实;

第二步:在实施第一步已建立的标准化作业的基础上规范作业,逐步提高标准化作业水平。

5、加强设备预防维护保养

设备故障会造成生产线停顿,要实现准时生产就必须做好设备预防维护管理工作,追求100%的设备可动率。设备预防维护强调全员参与,使用人员全面了解掌握设备特点、使用和维护好设备;管理部门应制订警示措施,使设备管理由故障维修向事先预防的方向发展,做到异常报警、自动停止、快速转换等。

6、实行目视管理

目视管理的目的就是让每位员工了解与生产状况相关信息,利用公告栏等多种形式定期进行信息公布,使生产计划、存在的问题、产出量、质量状况、设备状况、人员培训、成本数据等信息渗透到每个层次。

7、制订科学的生产流程

以产品交货期为最终时间节点,制订出科学可行的生产流程,生产调度部门做好前期组织、协调工作,以确保产品生产的每个环节流转有序、每个步骤不拖延。

8、不断追究尽善尽美

精益生产最终的目标就是不断追究尽善尽美,持之以恒的杜绝机构内的浪费现象,按照PDCA循环原则,不断改善、不断完善。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等