微信公众号二维码

微信咨询顾问二维码

TPM咨询公司概述:我国各类制造企业中所采用的设备维修管理模式还是以计划性维修为基础,然后衍生出对设备复杂程度的评价、各种设备的维修定额以及各种设备的维修标准和规范等。

传统的设备维修模式有其自身的特点,即充分体现出很强的计划性,对每台设备都事先制定不同程度维修的固定周期和工时定额,所规定的定额的依据则主要来源于设备的复杂系数。不过,随着设备生产技术和复杂性的发展,这种计划性的设备维修模式已经开始显露出严重的固有缺陷。这些缺陷和不足可以简述如下:

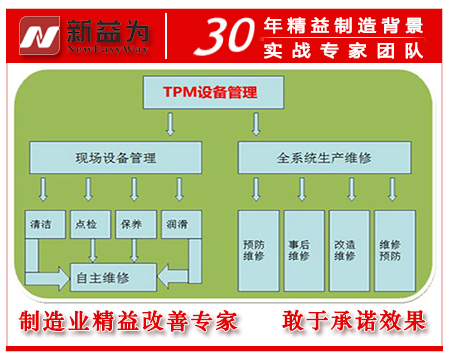

TPM设备管理维修

第一,设备中所采用的先进技术日新月异,使得传统的国家标准计划方法和定额方法已经不能满足新技术条件和环境下的设备维修和管理。

第二,现在生产企业所采取的人员成本核算和控制机制也跟传统体系产生 冲突。

第三,由于引进了大量的外国技术和装备,使得传统的国建标准修理周期跟现在的设备不匹配,实际的计划维修和处理周期长于标准周期。

第四,创建于20世纪80年代的传统模式标准,经过20多年的使用,随着各种先进现代技术应用于设备,已经逐渐丧失了其知道意义。

1、TPM模式概述

国外各种先进技术的广泛引进,也引进了设备维修管理的新模式和思维方式,在众多的新模式中,最有代表性的,就是源于西方国家,并在日本得到发展的TPM设备模式,该模式基于精益化思想,其全称为全员效率维修。

TPM设备维修管理模式的根本目的是提高设备的综合效率,建立以设备寿命周期为对象的生产和维修体系,确保设备在寿命周期内的正常运行和安全生产;该模式不但需要多个部门,如设备规划、使用和维修等部门的大力协作,还要求从企业领导到基层员工都全力参与,从而组织以小组为单位的自主活动,推进生产维修。

TPM末实现的全员生产维修所追求的目标,概括起来就是全效率、全系统、全员。其中,全效率就是把设备的综合效率提高到最高;全系统则是建立起以设备使用寿命周期为对象的预防和维修系统,并建立起有效的反馈体系和系统;全员,意思是所有设计设备寿命周期的所有部门和相关人员,包括企业领导和一线生产工作,都积极参加到TPM体系中来。

TPM模式的特点概括起来就是:重视人力的作用、重视设备维修人员的培训,以及综合技能维修人员的培训。同时TPM模式更加注重操作者自主维修,即由设备使用者对设备进行自主维修,这一点对于电缆设备非常重要,由于电缆设备的使用环境和条件都比较特殊,好多都是在比较偏僻、交通不便的环境下使用,就需要使用者能够根据自己的能力对设备进行自主维护和保养;此外,还应该坚持以预防为主,重视设备的润滑工作,突出对重点设备的维护。

近几年来,基于TPM模式的全员维修又有了新的内涵,概括起来就是:

(1)要更加注重设备使用或者操作者的自主维修和养护,特别是在工厂自动化的发展趋势下,更应该培训适应该趋势要求的关键人员;

(2)在提高人员素质的同时提高设备质量和素质,可以通过将现有设备使用过程中的经验和信息收集起来,向设备规划阶段反馈,从而实现设备周期费用的改善;

(3)提高设备使用效率,即从时间和质量两个方面改善设备的开动状态,大力增加设备的创造价值的时间和产品产量,即增加产品的单位时间内的产量。

2、TPM模式的应用

要从根本上掌握TPM理论和使用方法,就应该采取正确的态度对待,可以从以下几个方面入手:

第一,彻底改变老旧的思想。要改变一种推行了几十年的老旧体系,首先就应该从思想上摒弃旧体系所带来的习惯性思维方式。

第二,积极推行以预防为目的的维修和护理。应该彻底改变救火式的事后维修,转为预防性维修,把日常维护的重点转到与方向维修上来,同时,还应该摆脱以往的机械式的计划约束,大幅增加针对性的维修份额,还要根据具体的对象,提高设备检修的针对性和实用性,以少量的投入提供设备的维修效率。

第三,大幅增加针对性维修计划。要以预防为目的,根据点验结果和车间的反馈信息,增加设备的针对性维修计划,从而把设备隐患消灭于无形。要把点验中发现的问题通过针对性维修消除在萌芽状态,避免隐患编程事故。

第四,彻底贯彻制定的年度普修计划,将其作为优化设备状态的主要手段。

第五,采用它机点验、横向展开的思维方式。它机点验和横向展开是比较有特色的活动,含义是发现一台设备出现某种问题,就要去反思别的同类设备是否也会出现该问题,如果可能,就应该制定统一的改进方法,把所有可能出现该故障的设备都彻底处理。

第六,加强对设备的故障分析,找到故障根源,杜绝同类故障的再次发生。

第七,进行部件品质的展开,其含义是:对设备不同零部件的品质和寿命周期规律进行研究,针对不同种类的零部件展开有针对性的维修,改善部件的使用环境,延长部件使用寿命,减少损坏几率。

第八,改善与改造相结合。在TPM体系中,可以利用改善和改造来提高设备品质。

第九,注重对设备项目中的前期管理和把关,使设备始终处于最佳状态为生产服务。

第十,使用车间和换件自主维修。要改善设备使用状态,加强设备的检修工作,车间是非常重要的环节。因为车间是否科学使用和管理设备,将大大地影响设备的开动率。

3、TPM模式的利弊

虽然,TPM设备维修模式已经在很多企业经过实践检验,且去得到了一系列的成功经验,但是,该模式还是存在或多或少的问题。

例如:

(1)我国现在的企业都是直接照搬国外的设备维修模式;

(2)在对新的设备维修模式进行探讨的同时,还应该借鉴国外经验,把他们的先进经验固化和传承下去;

(3)设备的维修配件储备不够,跟TPM模式所倡导的高效率产生冲突;

(4)多元化思想在设备维护中的应用,影响着新模式的定位。

结论

从上面的论述可以发现,对现代企业的设备维护模式的研究和探讨,是一个连续的过程,是一个不断完善的过程。需要具有不断否定自我的勇气,才能不断超越自我。只有通过不断的探索和改进,才能期待设备维修模式和体系持续发挥重要作用。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等