微信公众号二维码

微信咨询顾问二维码

1、精益生产目标

精益生产咨询公司概述:企业可以应用精益生产的方法和技术以提升企业间的竞争力,给客户提供更具价值的产品和服务。精益生产的主要目标主要有4个:

1)提升品质(ImproveQuality)

什么是品质?是反映实体满足规定和潜在需要能力的特性总和。产品品质是“产品满足规定和潜在需要能力的特性之总和。”任何产品都是为满足客户的使用需要而制造的。品质就是满足客户对产品或服务的需求。反映顾客使用需要的品质特性有6个:性能、寿命(即耐用性)、可靠性(含与可靠性相联系的维修性)、安全性、经济性和时间性。这6个方面属于产品的内在特性,体现其使用价值;产品的另一个特性——产品的美学质量,以满足顾客的精神需要,如产品的造型、色彩、包装等。

当今世界已进入全球经济一体化的新时代,任何企业都面临着一个开放而又竞争激烈的大市场。只有生产品质好的产品,通过国际质量标准(如ISO9000,TS16949,TL9000,ISO14000,OHSAS18000等)的认证,产品才能打入国际市场。企业的竞争力在于品质,企业的经济效益来自品质,企业的形象也依靠品质来塑造,品质在任何时候都是企业的生命线,是进入国际市场的通行证。确保品质的主要方法有:

停止生产线的权力。

劣质品不得进入下一生产过程。

具弹性及跨功能的团队成员。

设置防呆装置做为预防。

透过目视监控,一眼掌握生产过程。

2)消除浪费(EliminateWaste)

什么是浪费?

精益生产所指的浪费,比我们通常所说的浪费的概念要广泛得多、深刻得多。是指“凡是超出增加产品价值所必需的绝对最少的物料、机器、人力资源、场地和时间等各种资源的部分,都是浪费。”这里有两层含义:一是不增加价值的活动,是浪费;二是尽管是增加价值的活动,所用的资源超过了“绝对最少”的界限,也是浪费。

其主要有8大类型,它们分别是:

①过度生产

精益生产强调“适时生产”:必要的东西在必要的时候,做出必要的数量,此外都是浪费。而所谓必要的东西和必要的时间,就是指顾客(指内外部顾客,含下道工序)已决定要的数量和时间。

过度生产的浪费是8大浪费中被视为最大的浪费。

★把“等待的浪费”隐藏起来,使管理人员漠视等待的发生而使之永远存在下去。失去了不断改善、进而增强企业“体质”的机会。

★使工序间积压在制品,使制造周期(CycleTime)变长,且所需的空间变大。

★产生搬运、堆积的浪费,并使得先入先出(FIFO)作业变得困难。

★需要增加托盘、周转箱/盒等容器。

★库存量变大,管理工时增加。

★利息负担增加。

②等待

主要是指因断料、作业不平衡、计划不当等造成现场作业员无事可做的等待浪费。

等待的浪费主要有:

★生产线的品种切换;

★每天的工作量变动很大,当工作量少时,便无所事事;

★时常因缺料而使机器闲置;

★因上游工序发生延误,导致下游工序无事可做;

★机器设备时常发生故障;

★生产线未能取得平衡。

③过多的搬运

搬运是一种不产生附加价值的动作。搬运的损失分为放置、堆积、移动、整列等动作浪费,有㈠物品移动所需要的空间浪费;㈡时间的浪费;㈢人力、工具被占用而造成的资源浪费。

④不必要的处理

一是指多余的加工;另一方面是指过分精确的加工,如实际加工精度比加工要求高,从而造成资源的浪费。

⑤多余/不合理的动作

生产现场作业动作的不合理或多余的动作导致时间上的浪费。

⑥存货(含中间在制品WIP)过多

为了维持物流系统的正常运转,必须保持一定的库存。但是库存物资都是由具有相应价值的商品转化而来,占用了企业的宝贵资金。库存量越大,资金积压越大。据统计,在制造业的生产系统中,原材料、在制品、未出库的成品等占用企业流动资金的75%左右。

库存包括:㈠零部件、材料的库存㈡半成品的库存㈢成品的库存㈣已向供应商订购的在途零部件/材料㈤已发货的在途成品

库存的浪费主要表现在:

※产生不必要的搬运、堆积、放置、防护、寻找等浪费的动作;

※使先入先出(FIFO)作业困难;

※占用资金(损失利息)及额外的管理费用;

※物品的价值衰减,变成呆料、废料;

※占用空间,影响通过,且造成多余的仓库建设投资的浪费;

※掩盖问题,能力不足被隐藏。

⑦修理/重工

是指工厂内发生不良品,需要进行处置的时间、人力、物力上浪费,以及由此造成的相关浪费。

⑧人力未获得彻底的利用

每当公司最重要的资产–人,没有获得彻底利用时,就浪费了人力资源。此外,没有鼓励、开拓与激发个人的创造力,也会产生浪费。我们透过员工与这八大浪费对抗。员工将在这一切活动之中,带来截然不同的结果,尤其是品质!

八大浪费发生在生产过程中,即是引进物料到以成品模样送出的时间。有时难以在生产过程中看出这些浪费。我们的目标是找出这些浪费并加以突显,以利去除。

3)减少前置时间(ReduceLeadTime)

前置时间主要是指一个过程中要完成一系列任务所需要的总时间。如顾客有新的需求(如新产品),若你能在最短的时间内或赶在别人之前把样品送给客户确认,那你已经赢了一半。另一方面,前置时间还指企业对市场/顾客在时间上的反应能力,其可分为3个部分,分别是原材料采购/准备时间、生产周期、交货时间(含货运时间)。若你能减少前置时间,你就能赢得客户!

4)降低总成本(ReduceTotalCost)

企业为了提高自身的竞争力,必须根据行业标准、市场行情从来确定目标成本,从而制定出年度的降低成本计划。低成本是企业竞争优势的基本来源之一,企业通过降低总成本,在与竞争对手的斗争中,具有进行价格战的良好条件,可用低价格从竞争对手中夺取市场份额,扩大销售量而享有较高的利润。企业可以通过持续改进,改变现有的作业方法(如从手工改为半自动或全自动)以提高生产效率来降低制造成本。

2、精益生产的导入

精益生产和是为了满足顾客品种(P:Product)多样化、高品质(Q:Quality)、低成本(C:Cost)、短交期(D:Delivery)、安全(S:Safety)的需求而发展起来的一种生产方式,它追求7个“零”生产:切换时间“零”、库存“零”、不良“零”、浪费“零”、停滞“零”、工伤“零”、故障“零”。

精益生产是一种理想的生产方式,一是它设置的最高标准是一种极限,就是“零”库存。生产上可以无限地接近这个极限,但实际上却几乎永远不可能达到零库存。有了这个极限,才使得改进永无止境,而持续不断地改进正是企业永续经营的基础。二是它提供了一个不断改进的途径:降低库存——暴露问题——解决问题——降低库存,这是一个无限循环的过程。

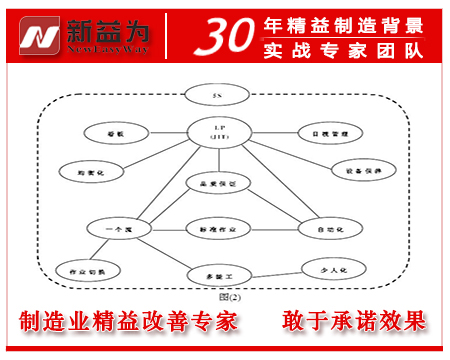

如图(1)精益生产导入

库存量大不仅占用了过多的流动资金,而且库存还在维持生产连续性的旗帜下,掩盖了企业的许多矛盾。我们可以用一个比喻来进行说明,如图(1)中,水池的水面代表库存水平,水池中的石头是企业存在的问题,如某部门工作效率不高,劳动纪律松弛,各部门之间配合不协调等。只要代表库存量的水面足够高,这些石头不露出水面,即企业问题不被暴露。如降低库存,必须同时把可能露出水面的“石头”进行处理,例如减少库存必须提高采购部门的工作效率,保证供货渠道的畅通才能不发生“断粮”的危险;如减少在制品库存,必须加强对生产线的管理,提高设备维护部门的责任心和工作效率。可以说库存的降低促进了企业素质的提高,日本一位企业家认为“只要看物流状况,就能判断企业的管理水平”,这是很有道理的。

找到了问题,就可以分析原因,解决问题,使管理工作得到改进,达到一个新的水平。当生产进行得比较正常时,在进一步降低库存,使深层次问题得到暴露,解决新的问题,使管理水平得到进一步提高。推进精益生产,是一个不断改进的动态过程,不是一朝一夕可以完成的。

2.1、环境整合

精益生产方式是全公司关联的生产管理系统,全公司通力配合才能达成满足顾客需求的目标。为了以更高的品质、更便宜、更迅速、而且更安全的生产提供满足顾客需求的产品,必须对企业软环境(组织、制度、情报、管理技术等)与硬环境(机器设备、设备配置、生产方法、搬运方法等)进行整合,从而最经济地使用人(Man)、设备(Machine)、材料(Material)、资金(Money)[即4M],追求利润的最大化。

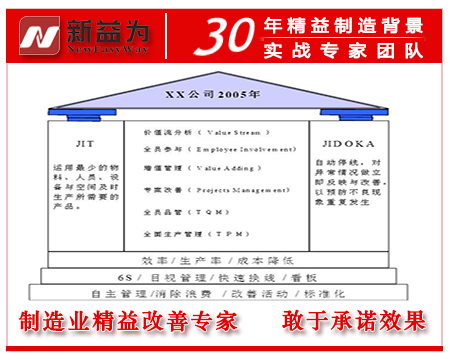

其硬环境面整合如图(2)所示。

如图(2)环境整合

精益生产系统的建立与应用

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等