微信公众号二维码

微信咨询顾问二维码

一、精益安全管理项目概述

精益安全与传统安全管理的主要区别在于其思维方式和工作的切入点、着眼点的不同,讲究的是本质上的安全。海恩法则指出:每一期严重事故的背后,必然有29起轻微事故,300起虚惊事件(未遂先兆)和1000起安全事故隐患。法则强调两点:一是事故的发生是量的累积结果,二是再完美的制度和技术,在实际操作层面也无法取代人的自身素质和责任心。故运用精益安全管理的理念,从本质上去改善安全问题,采用防呆防错等手段,才能最大可能降低安全风险。

二、精益安全管理企业常见问题

1.生产安全隐患多:现场安全隐患没有彻底发掘,造成重大的人员、设备、物资伤害及损失。

2.安全设施不齐:全现场安全设备配置、安全标识不全面不专业。

3.安全管理不成体系:安全体系建立不完善,组织不健全、职能分工不清、没有合理的计划推进。

4.安全预防能力不足:没有建立安全操作、维护等作业标准,没有合理的监督/点检指导考核等。

5.安全管理知识缺乏:安全培训与看板宣传,课件及计划不完善,入职和在职培训不足,安全文化宣传不足。

6.安全思维麻痹:生产经营中,安全没有真正的重视。

三、精益安全管理项目策略及措施

1.消除安全隐患:现场安全隐患系统分类分层进行发掘,指导对安全隐患进行消除,隔离,防护,标识。

2.完善安全设施:合理配置安全设施,对地面、墙面、设备等进行清晰、醒目、美观的标识,安全警示。

3.建立安全体系:根据安全管理认证体系要求进行建设,并手把手辅导落地每一项体系要求。

4.规范安全行为:将所有安全相关操作标准、维护标准通过图文并茂的方式制作,专项培训并认证。

5.安全意识文化:安全培训与看板宣传,全员掌握的安全知识。

6.安全行为保障:以安全工位为核心、保障人员及财产安全。

四、精益安全管理项目实施目标

1.安全现场打造:安全诊断,找出安全隐患问题点,打造安全样板区,进行全面推广。

2.安全人才培养:培养安全推进专员、车间安全员,企业可自主进行整体安全活动的管理运营。

3.安全检查活动:安全检查标准、制度体系建立,保障安全管理活动的有序开展。

4.安全培训教育:安全意识培训,安全看板,消防安全演习,组织举办安全文化活动。

5.安全预防训练:开展安全预知培训、安全预防措施制定,安全审查标准等,具备预知能力。

6.监督与纠正预防:安全管理制度化、标准化、数据化体系建立,构成整体安全管理机制。

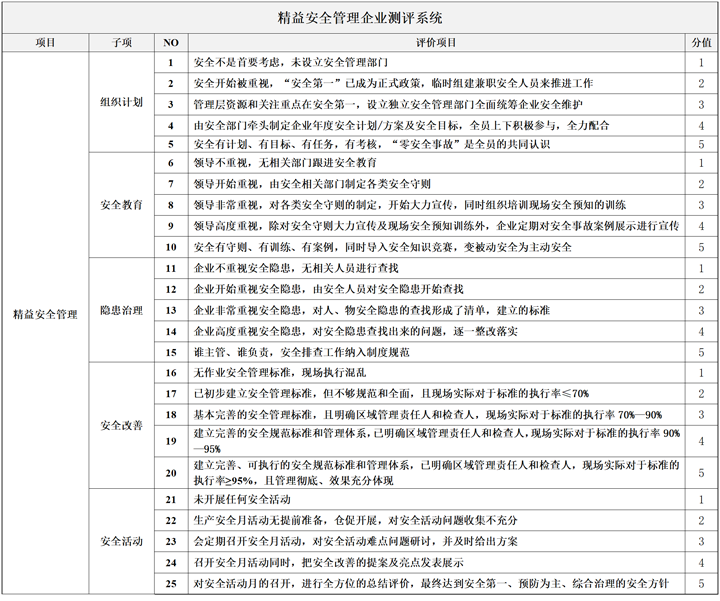

五、精益安全管理企业测评系统

六、精益安全管理项目实施内容

1.调研诊断项目启动

① 工厂基础安全资料收集与分析

② 高、中层管理人员访谈

③ 各职能管理人员访谈

④ 生产安全相关状况调查与分析

⑤ 诊断评估与改善主题和思路设计

⑥ 安全实施方案和改善计划

⑦ 安全推行组织和改善小组成立

⑧ 安全改善活动启动

2.企业安全管理能力模型

① 企业所属行业安全管理指标摸底

② 企业安全管理模型建立

③ 企业安全管理能力考评

④ 企业安全管理问题清单

3.安全管理人员能力模型

① 安全管理人员能力模型建立

② 安全管理人员能力考评

③ 安全管理人员缺陷清单

4.安全管理制度建立

① 安全生产法律法规

② 国家安全技术标准

③ 地方(省市)安全法规

④ 企业安全管理规章制度

⑤ 企业安全组织建立及职责划分

⑥ 安全文化建立

5.安全隐患排查改善

① 易燃、易爆排查

② 设备设施安全隐患排查

③ 场所安全隐患排查

④ 用电安全排查

⑤ 消防安全隐患排查

⑥ 现场安全隐患改善

⑦ 安全隐患排查机制建立

6.KYT

① KYT活动方案拟定

② KYT活动计划

③ KYT活动培训

④ KYT活动开展

⑤ KYT活动总结发表

7.安全目视化

① 安全目视理论培训

② 安全目视模板设计

③ 安全目视行标收集

④ 安全目视导入

⑤ 安全目视手册制作

⑥ 职业危害告知与警示

⑦ 安全管理看板

⑧ 安全风险点警示

⑨ 安全指标

⑩ 新方案流程运行检讨

8.安全标准化建设

① 作业程序标准化理论培训

② 作业程序标准化

③ 生产操作标注化

④ 安全装置标准化

⑤ 作业环境标准化

⑥ 安全防护标准化

⑦ 安全标识标准化

⑧ 标准化审核机制

⑨ 新方案流程运行检讨

9.八大作业管理

① 动火作业

② 受限空间作业

③ 动土作业

④ 吊装作业

⑤ 高空作业

⑥ 临时用电作业

⑦ 盲板抽堵作业

⑧ 断路作业

10.安全管理技术

① 个人安全防护

② 机械安全技术

③ 电气安全技术

④ 液压安全技术

⑤ 特种设备安全技术

⑥ 危化品安全技术

⑦ 维修安全技术

⑧ 工序专业安全技术

11.安全事故预防机制

① 安全事故分析

② 安全事故预防措施

③ 安全应急处置措施

④ 安全风险管理机制建立

⑤ 能量锁定管理

⑥ 职业健康安全

⑦ 安全教育训练机制

12.安全管理提升

① 管理者管理能力培训

② 问题分析技术培训

③ 管理改善技术培训

④ 建立内部安全培训管理制度

⑤ 安全内训师队伍建设

⑥ 安全年度培训计划建立

13.安全常态化运营

① 安全常态化运营机制建设

② 安全控制活动考核机制

③ 安全管理人才认证

④ 安全周、月考核机制

⑤ 安全班组考核机制

14.安全管理活动

① 安全讲师演讲比赛

② 安全知识竞赛

③ 安全之星评选

④ 安全演练竞赛

⑤ 安全巡检竞赛

⑥ 危险源识别积分竞赛

15.项目总结

① 安全管理能力模型复查

② 项目成果验收

③ 安全改善第二阶段推进建议

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等