微信公众号二维码

微信咨询顾问二维码

一、精益质量管理项目概述

精益质量管理就是在对关键质量数据的定量化分析基础上,综合运用多种知识和方法,对关键质量指标持续系统改进,追求达到卓越标准,实现显著提高企业质量绩效及经营绩效的目的。精益质量管理是综合了精益思想、全面质量管理、IS09000质量管理体系及六西格玛管理等优秀管理理念而形成的,其内涵包括:流程标准化、生产系统化、产品质量零缺陷化、质量改进持续化。精益质量管理是企业提高经营绩效的重要战略。

二、精益质量管理企业常见问题

1.经常发生质量投诉:客户经常抱怨品质不良,每年由于品质不良被罚款金额不少,产品尾款收不回来。

2.内部质量时好时坏:产品合格率总是提不上去,质量波动较大。

3.原材料不合格率高:来料合格率低,导致无料可用,甚至生产中断,严重制约生产效率。

4.工序频繁发生返工:异常频繁加大生产管理人员的工作量,使得他们整日陷于“意外”的漩涡之中,无法正常工作。

5.不良多报废成本高:大量的不良,导致过程维修的人力投入,材料投入、性能降低风险投入,因质量整改的成本高。

6.缺乏过程质量数据:很多企业缺乏质量数据的收集统计,不能支撑整个生产体系的质量改善控制。

三、精益质量管理项目策略及措施

1.作业流程标准化

以研发开始,设计产品的作业流程标准化,保障过程品质和操作。

2.供应商质量管理:建立供应商质量管理标准,异常处置流程,整改提升机制等。

3.过程质量控制体系:质量检验把关、质量统计分析、整改验收、改善、质量异常对策等体系。

4.持续改善活动开展:售后专题改善课题、干部课题改善、班组QC课题、全面问题分析整改等导入。

5.质量控制数据化:部门质量KPI管理,质量过程数据体系建立、分析总结整改数据化,质量过程目视化。

6.质量工具培训:以质量控制为中心的课程设置,理论、工具、方法、推进、改善、课题发布等一批人才育成。

四、精益质量管理项目实施目标

1.健全质量管理体系完善品质保全体系各种角色,健全品质保障制度。

2.提升设备稳定性全员彻底性、周期性维护设备,使设备稳定定性更高,波动更小、异常发现更及时。

3.提升来料合格率优化供应链管理体系,使来料品质更加稳定、原料供应及时。

4.提高过程质量更加稳定,提高首次合格率(FTT)。

5.提升成品合格率最终成品合格率更高,客户满意度大幅提升。

6.培育质量人才培育质量管理人才梯队,促进企业不断改善能力和精益质量运营能力。

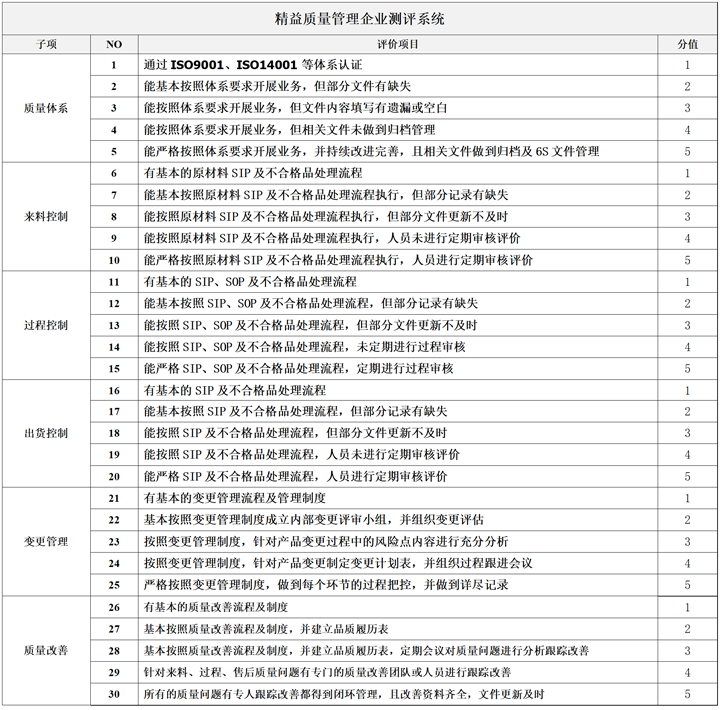

五、精益质量管理企业测评系统

六、精益质量管理企业实施内容

1.项目启动准备

① 现有品质管理体系,标准流程调研

② 质量现状评审

③ 公司品质管理部门组织优化建立

④ 品质管理部门组织、职责、工作流程建立

⑤ 品质项目小组职能、职责、工作流程建立

2.基础数据平台搭建

① 现有不良项目定义

② 现有不良类型名称标准化、不良封样

③ 数据收集记录表单优化

④ 不良数据管理平台优化建立(电子档)

⑤ 质量数据指标建立

3.QCC课题改善

① 建立课题活动制度

② 基础信息分析(课题申报)

③ 对策制定及实施跟踪

④ 成果汇总与分享

4.来料控制

① 建立课题活动制度

② 基础信息分析(课题申报)

③ 对策制定及实施跟踪

④ 成果汇总与分享

5.过程控制

① 过程检验标准(SIP)

② 过程检验流程制度建立

③ 检出力测试训练

④ 检查记录表填写及数据收集

⑤ 生产过程SOP编制

⑥ 首、中、末三检制度建立

⑦ 不合格品处理流程

⑧ 质量早会

⑨ 6M变更管理

⑩ 质量周例会制度建立

⑪ 质量月例会制度建立

⑫ 不合格品返工、返修标准建立

⑬ 品质履历建立

⑭ 看板管理

6.出库管理

① 出库检验标准

② 出库检验流程

③ 售后问题处置流程

7.人才培养

① 质意识培训

② SOP/SIP制作培训

③ 柏拉图制作培训

④ 5WYH分析法培训

⑤ 鱼骨图分析法培训

⑥ 质量防错培训

⑦ 检验人员技能评价机制建立

8.项目总结

① 手册汇报

② 阶段总结

③ 项目总结

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等