微信公众号二维码

微信咨询顾问二维码

一、精益成本管理项目概述

降本增效是指在精益生产里,通过技术熟练和提升,带来的单位工作时间内的工作效率的提高,相对减低了每一产品单位的生产成本。降低成本,增加效益。成本的下降,不会影响到产品或者服务的质量水准,也不会影响到产品或者服务的交付能力,或者由于前两者降低产生的利润损失能被提升的利润空间所覆盖。

二、精益成本管理企业常见问题

1.成本浪费严重:无法控制生产过程的物料、人工、设备、费用、运营费用,导致大量的浪费存在。

2.管理无从下手:面对复杂工厂和生产流程,完全不懂成本结构、如何有效分析、管控成本,无从下手。

3.采购成本较高:想降低供应商采购成本,但不知道如何谈判和目的达成,没有数据、没有议价能力和主动权。

4.动态管理不够:面对项目多样化、小批量,不确定因素多,无法进行成本动态管理,隐形成本高。

5.生产盈利低下:企业只要能正常交付产品,基本不管过程投入和产出比,生产盈利能力低下。

6.缺少成本分析:企业发展没有以成本分析、定位来,驱动企业经营活动的开展,不能为企业战略服务。

三、精益成本管理项目策略及措施

1.采购物资成本降低:通过采购系统管理,提升采购议价能力、产品价格分析、谈判能力,周期成本降低等。

2.内部物资消耗控制:物资领用齐套化、工器具消耗物资以旧换新、内部材料消耗数据化、透明化。

3.全员成本改善课题:全面开展节能降耗、工艺改善、操作改善、流程改善、方法改善等活动。

4.生产降本工业工程:对生产全流程价值分析、再平衡、生产浪费降低等,对整个生产流程优化,提高效益。

5.成本管理体系建立:对生产消耗品以预算管控,生产物资品以齐套计划管控,建立成本管控体系。

6.长效机制绩效保障:以成本为管理为指标,建立KPI,损耗小、销售额大、成本小、资金占用小。

四、精益成本管理项目实施目标

1.提高企业利润:企业综合利润增加15%以上,企业经营更高效。

2.降低生产浪费:过程浪费减少,投入的人力物力同步减少,经营成本降低。

3.降低采购成本:控制采购成本,减少产品价格、减少库存数量,减少内部物料消耗数量。

4.降低生产成本:生产节奏符合平衡产出,减少在制品闲置时间和空间,提高效率降低生产成本。

5.增强企业竞争力:成本控制符合市场经济规律,市场成长空间、企业发展空间更加强大。

6.增强全员成本意识:全员有节约成本意识,数据管控、全员会合理利用再生资源,为生产服务,成本节约。

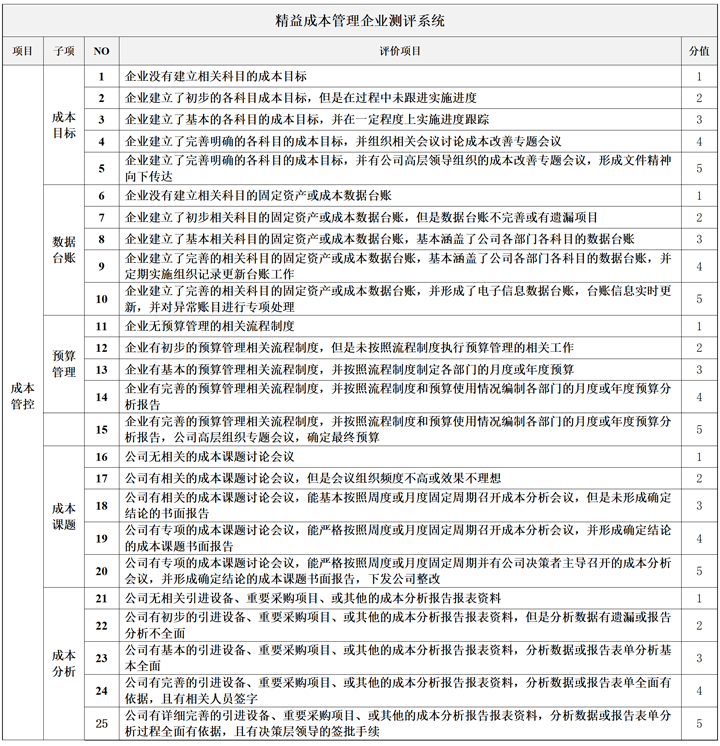

五、精益成本管理企业测评系统

六、精益成本管理项目实施内容

1.需求调研

① 初期沟通,了解需求

② 基础成本数据分析,识别瓶颈

③ 启动准备,计划分享

输出成果:了解状况,发现问题,为启动做准备

2.团队搭建及培训

① 确定精益参与及责任组织,创建组织机构

② 精益方法、工具培训

输出成果:落实团队责任制,推广基础知识,促进全员参与

3.KPI&KAI分解

① 成本节省,项目数量,人员参与等指标定义

② 各项KPI&KAI指标分解

输出成果:关键指标定义并逐层分解、跟进

4.车间现场

① 车间5s检查

② 问题清单

③ 落实责任部门及整改时间,跟进整改效果

④ 创建5S标准及流程

输出成果:优化现场5S基础

5.损失、浪费识别

① 确定损失、浪费标准定义

② 编写数据收集表格

③ 定义收集流程

④ 根据损失及浪费定义改善优先级

输出成果:正确识别浪费及损失

6.改善实施

① IE,VSM,SMED等工具手法识别并解决工厂主要瓶颈

② 明确改善负责人及改善团队,如存在技能差异,组织培训

③ 5W1H,4M,5WHYS分析损失根本原因

④ 针对根源实施整改计划

⑤ PDCA运用

输出成果:通过精益方法及工具正确实施改善

7.项目实施效果检查

① 改善项目清单汇总

② PDCA循环跟进

③ 项目B/C分析

⑥ 编制标准操作程序如SOP,OPL及作业指导书等

④ 建立最佳改善流程,实施扩展运用

输出成果:成本及收益计算,创建标准性文档

8.总结

① 月度总结及会议汇报

② 年度总结及汇报

③ 下阶段目标及计划

输出成果:月度/季度跟进实施效果

9.成本

① 成本分析与控制

② 工作平衡与工作分配

③ 价值工程

④ 现场改善

⑤ 七大浪费

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等