微信公众号二维码

微信咨询顾问二维码

一、精益布局规划管理项目概述

布局规划主要是研究工序之间、车间之间以及工厂整体的设备、工作台、原材料、成品仓库等配置的合理性,以达到整个生产系统的人流与物流畅通化、搬运最优化、流程最优化、效率最大化的目标。布局规划应遵循以下六大原则:统一原则,最短距离原则,人流物流畅通原则,充分利用立体空间标准,安全满意原则,灵活机动原则。

二、精益布局规划企业常见问题

1.物料经常大量堆积:功能分区不合理,物流距离远,浪费大量的人力、物理,甚至导致工艺流程中断。

2.生产区管理混乱:功能区满足不了产能,导致现场凌乱。

3.物流混乱浪费高:通道规划不合理,造成运输路线长、运输作业难度大、运输作业效率低。

4.仓库混乱资金占比高:仓库面积规划不合理,造成一些仓库经常爆仓、另一些仓库空空荡荡。

5.厂房利用率低:厂房公摊或租赁费用高,但内部有效利用率却不高。

6.厂房总是不够大:未对将来企业订单的发展储存空间。

三、精益布局规划项目策略及措施

1.工艺流程梳理固化:对流程、质量、工艺进行梳理,固化流程,减少不必要浪费。

2.现场目视与培训:精益标准化作业文件需要展现在岗位,及时培训与验收岗位掌握度。

3.统一标准表达:精益标准化作业基础表达模板固化,每个部门按统一标准制定标准化作业文件。

4.标准化审核体系:建立严谨的精益标准化作业审核、下发、更新体系,新品开发、岗位变化等审核机制。

5.生产作业改善:对现场重点突出问题进行改善,运用ECRS优化,使操作岗位顺畅、符合人机工程精益要求。

6.部门标准化组织建立:以精益标准化作业为课题,建立组织、固化职责,每个部门按标准梳理标准化作业文件。

四、精益布局规划项目实施目标

1.改善和提高企业形象:整齐、清洁的工作环境,易于吸引顾客,让顾客有信心;同时,由于口碑相传,会成为其他公司的学习对象。

2.提高联合工作效率:新工厂规划合理与否,决定了生产效率的高低,管理水平和技术水平的联合反应。

3.提高空间利用率:合理的产能需求,减少中转停滞造成的场地浪费。

4.全面生产效率保障:掌握每个岗位的标准工时、产出,合理布局节约人员,为生产所需调整做好数据支撑。

5.全面质量落地保障:产品质量管控标准、要求、流程标准化作业体现,岗位便于执行落地、培训学习和传承。

6.符合企业QCDS经营:精益标准化作业是企业质量、成本、效率、安全、交期的重要落地保障,企业生产经营的重要数据。

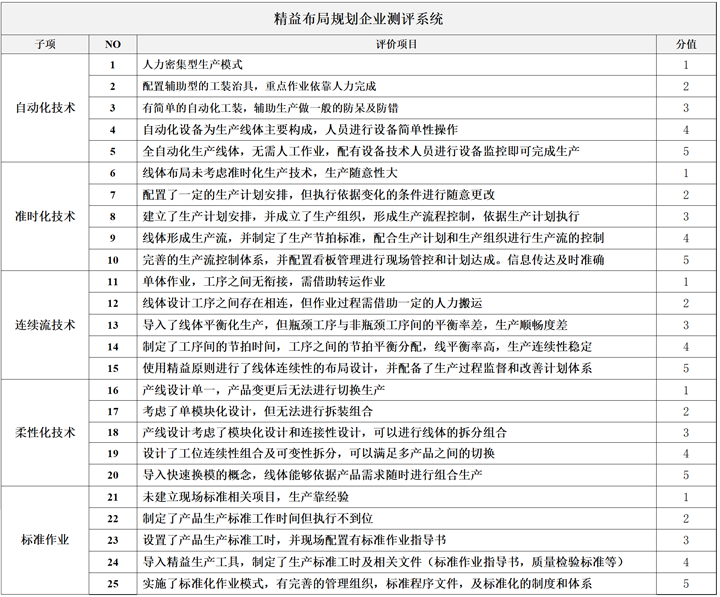

五、精益布局规划企业测评系统

六、精益布局规划项目实施内容

1.启动准备

① 项目启动准备材料清单

② 项目管理制度流程文件

③ 项目管理看板设计制作

④ 项目组织成立

⑤ 项目组织成员职责定义

⑥ 启动会议流程

⑦ 项目启动大会

2.深度诊断

① P/Q分析,确定代表型号产品

② 代表型号产品工艺流程、物料路线调查

③ 代表型号系列归类导出

④ 代表型号产品岗位作业录像

⑤ 各岗位作业浪费分析及作业时间导出

⑥ 车间异常记录安排及异常分析

⑦ 代表型号物料配送调研

⑧ 所有公转辅具调研

⑨ 物料配送方式及标准调研

⑩ 瓶颈管理调研

3.方案设计

① 价值流程图分析及绘制

② 连续流/单件流生产设计

③ 布局场地、设备、通道、辅具….尺寸测绘

④ 布局车间方案设计

⑤ 齐套物料配送周期、配送路线、配送批量确定

⑥ 齐套物料配送作业指导书制作

⑦ 线边仓场地、布局规划

⑧ 线边仓配置清单

⑨ 线平衡数据收集

⑩ 线平衡调整方案

⑪ 人机分配现状分析

⑫ 人机匹配方案制定

⑬ 岗位技能训练计划

⑭ 多能工技能训练方案

⑮ 作业浪费的识别

⑯ 作业浪费改善方案

⑰ 快速换模现状调研

⑱ 工装辅具信息收集

⑲ 产品流转瓶颈信息收集

⑳ 瓶颈管理优化方案

21 IE七大手法改善

22 ECRS改善

23 Andon系统

24 第二、第三方案设计

25 方案内部评审

26 整体解决方案

27 瓶颈工序信息收集

4.方案评审

① 方案初选

② 方案实施计划汇编

③ 高层汇报

5.方案实施

① 实施小组组织搭建

② 实施计划预排

③ 各岗位作业指导书制作(初版)

④ 物资准备及确认

⑤ 管控看板设计及制作

⑥ 工装辅具制作前置准备

⑦ 物料配送区域规划(对应到各岗位)

⑧ 物料配送工具制作及齐套备料实施

⑨ 线体试运营

⑩ 线体运营问题记录(全员)

⑪ 线体日总结检讨及问题改善

⑫ 产能目标设计及检讨

⑬ 物料配送周期设计及小批量多频次实施

⑭ 每日项目推进例会

6.标准化

① 作业流程标准化

② 配送作业标准化制定

③ 作业流程标准化

④ 员工技能评价考核履历制定

⑤ 员工技能等级看板管理

7.培训教育

① 线体人员方案培训

② 新版作业方案实践练习

③ IE工业工程基础知识

④ 连续流/单件流培训

⑤ 柔性生产/单元线培训

⑥ 简易自动化培训

⑦ 线平衡基础知识

⑧ IE七大手法

⑨ SMED基础知识

⑩ 多能工培养培训

8.项目总结

① 方案评价

② 项目成果验收

③ 长效管理机制

④ 项目总结

⑤ 向后持续改善的建议

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等